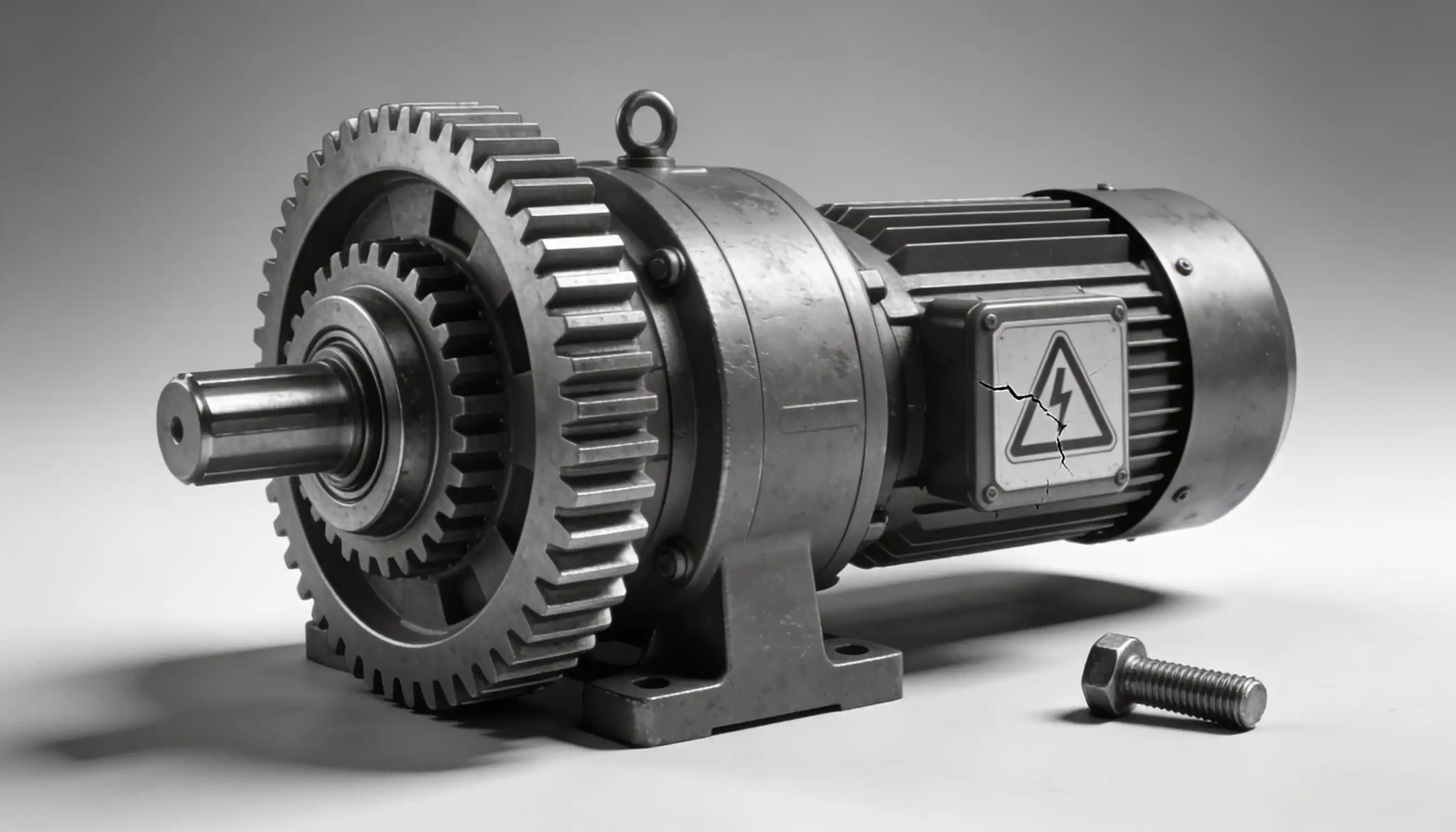

En industria, una avería rara vez “se queda” en una máquina. Se convierte en retrasos, urgencias, sobrecostes, tensión en el equipo y, en el peor de los casos, incidentes de seguridad. Por eso el mantenimiento preventivo no es un extra: es el seguro operativo de la producción.

Por qué el “arreglar cuando se rompe” sale caro

El mantenimiento correctivo parece más barato… hasta que sumas:

- Tiempo muerto (paradas no planificadas).

- Coste de urgencia (horas extra, logística express, proveedores).

- Daño secundario (una pieza que rompe otra).

- Calidad (lotes fuera de especificación).

- Seguridad (riesgo aumentado por fallos y prisas).

Qué es un preventivo que sí funciona

Un plan preventivo útil tiene tres pilares:

- Criticidad: no todas las máquinas son iguales. Define cuáles afectan más a seguridad, calidad y producción.

- Rutinas y frecuencias: inspección, lubricación, aprietes, limpieza técnica, ajustes, verificación eléctrica.

- Evidencia: registros, checklist, fotos, mediciones. Sin datos, no hay mejora.

Checklist de implementación (rápido y realista)

- Inventario de activos (mínimo viable): equipo, ubicación, modelo, componentes críticos.

- Plan de tareas por sistema: mecánico, eléctrico, neumático/hidráulico.

- Ventanas de mantenimiento: alinear con producción.

- Stock mínimo: correas, rodamientos, sensores, fusibles, contactores, lubricantes.

- Roles claros: quién ejecuta, quién valida, quién aprueba paradas.

- Protocolos de seguridad (LOTO, permisos, señalización).

KPI que te dicen si vas bien

- MTBF (tiempo medio entre fallos) sube.

- MTTR (tiempo medio de reparación) baja.

- % paradas no planificadas baja.

- Backlog controlado (no crece sin fin).

- Cumplimiento del plan (plan vs. ejecutado).

Error común: “plan perfecto” que nadie cumple

Mejor un 80% aplicable que un 100% irreal. Empieza por los activos críticos, estandariza y escala.

Cierre / CTA: Si quieres convertir el mantenimiento en un sistema (no en incendios), un partner técnico puede ayudarte a definir criticidades, rutinas y controles para reducir paradas y riesgos.

Lo que dicen nuestros clientes

Experiencias reales de empresas que confían en Synteksa

Sigue leyendo

¿Quieres conocer cómo optimizar tu mantenimiento industrial?

Recibe nuestras novedades

Artículos y soluciones para tu industria, directamente en tu correo.